[焦點報導] 控制了物流就控制了電商—ASKUL 關西價值中心

文章來源:文/編輯部編譯 資料來源/日本流通研究社 Material Flow月刊

2018年初,ASKUL公司旗艦物流中心「ASKUL Value Center(AVC關西)」引進並使用了分揀機器人和AGV,現場作業開始全面稼動。本刊記者深入採訪AVC關西的戰略和現場作業,進行詳細報導,期能引發大家新的思考。

通過支持BCP與社區共生

自草創期創建了全新的辦公用品B2B網購業務模式以來,ASKUL就將物流系統和物流網路作為核心競爭力之一,不斷發展壯大。2013年財報會議上,ASKUL公佈的「誰控制了物流,誰就控制了電商」戰略,倍顯其發展決心。

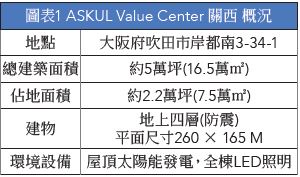

AVC關西價值中心(圖表1,整棟建築租借自普洛斯日本公司),是ASKUL全新的核心物流中心,引進了最先進的物流設施,實現了精進改善西日本物流的目標。除了負責ASKUL的B2B電商服務和LOHACO的B2C電商服務之外,AVC關西還肩負著實現「ASKUL開放平台(OPA)」的目標任務。在此基礎上,ASKUL計畫確保年出庫業務量達到1億日元規模。

AVC關西的正式名稱是ASKUL Value Center關西。這個名字所標榜的意義在於「價值」,它並不是成本中心,而是作為加強客戶和廠家聯繫的平台,為企業產生價值的利潤中心。ASKUL CPO ECR總部總經理天沼英雄先生解釋了AVC蘊藏的含義。天沼先生領導的ECR(Efficient Consumer Response)總部是ASKUL的傳統部門,目的是連接使用者、製造商、工廠等供應鏈上的一切元素,實現整個供應鏈的效率最大化。它的使命是從客戶下訂單開始,讓採購、物流和交付的速度達到最快,實現品質和成本的優化。

ASKUL為確保足夠人手,決定在鄰近住宅的地區設立AVC關西中心,無論從JR東海道線岸部車站還是阪急京都線正雀車站,各自步行10分鐘即可到達。AVC關西為打造無間斷的物流據點,完成作為物流中心的社會使命,採用了防震結構。事實上,AVC關西剛開始運營時,大阪府北部發生了5級地震,雖然有一些小商品掉落下架,但對人和建築物沒有影響,在當天晚上就恢復了正常發貨。天沼先生表示,希望與當地社區和諧相處,讓當地居民感受到在身邊建立物流中心是一件高興的事。因此,ASKUL與吹田市簽訂了災害期間協議。發生災害時,AVC關西將作為運輸基地,負責救災物資的收集、貨物整理和運送(與吹田物流特定目的公司簽訂三方協定),並承諾應吹田市的要求,提供中心庫存的食品和日用品。如今,大家也期待物流中心的防災對策為當地社會做出貢獻。

自營並發展對外市場

在全面推進自動化的過程中,ASKUL物流基地實現了將多種形狀、大小不一的商品打包到一個箱子裡(其他公司由於存貨地點和位置不同,有時不得不將多件商品分成多個訂單包裝發貨),達成以最快的速度進行發貨,形成適用於購買日用品的物流服務形式。

北至仙台,南至福岡,ASKUL共配置了9個物流基地。其中有7個基地為B2B業務中心,僅AVC日高(埼玉縣日高市)為B2C業務專用中心,AVC關西是唯一一個同時處理B2B和B2C業務的混合中心。

ASKUL列舉了以下幾點在物流方面的優勢:

- 可實現全國範圍內當日和次日送達的物流基礎建設。

- 從中心運營到配送均正在推進公司自主運營(中心運營工作100%自主, 配送60%自主)。

- 先進的物流系統、設施的設計水準、運用能力。

- 能夠打造日本國內最大規模合作的夥伴關係。

AVC關西擁有扎實的物流基礎建設,可以實現全國範圍內的當日達和次日達,從中心運營到物流配送均致力於自營化,物流中心100%由ASKUL自營,在配送上,ASKUL旗下ASKUL LOGIST公司承擔了60%以上的配送量。憑藉多年積累的技術經驗,ASKUL建立了一套有效體系,使公司能夠自主設計大部分物流系統和設施。同時,ASKUL與合作公司建立了物流夥伴關係,實現了符合公司要求的配送服務。

物流自動化精髓的探索

在物流中心的運營過程中,ASKUL不遺餘力地推動自動化、生產效率的提升和人力的節約。AVC關西內部的物流流程,要經過以下幾個步驟:供應商的運輸車到達指定地點卸貨→商品入庫→商品放入貨架→商品拆包分揀→商品按包裹分組打包→第一次分類→第二次分類→配送。

不管是對EDI等資訊系統還是自動化倉庫、輸送機、分揀機等物料搬運設備及其他設備,ASKUL一直在進一步升級每一個流程。而本次的焦點則是如何在「收貨、上架和單品揀選」等工序上引進先進的系統,進一步減少人力,提高效率。

收貨與上架過程

泊位管理系統

2019年2月,AVC關西採用Hacobu公司的MOVO系統,對送貨車輛的泊位管理系統進行了更新。該系統可以讓司機和調度員根據當天卸貨所需時間來預約泊位,避免擁堵,使卸貨作業井然有序(圖表2)。

AVC關西的泊位管理系統雖然已經實施了一段時間,但新系統增加了司機可以在當天自行預訂泊位的功能。以前,司機至少要提前一天預約,因為有的司機在到貨當天才能知道貨物的詳情,無法進行預約。

新功能實現了更靈活的操作,而且可以直觀地看到有多少商品需要入庫,這是一個很大的亮點。新系統的操作簡單易懂,司機很快就能熟悉,預約率隨之提高。當所預約的時間有空閒泊位,系統會用智慧手機短信提醒在附近停車的司機。

自改用MOVO系統以來,貨車的平均等候時間已減少到之前的三分之一以下,即約10分鐘;等待時間超過1小時的機率,也減少到之前的四分之一以下。工作人員手持平板電腦(如圖①)管理卸貨泊位,以前,總能看到幾輛卡車在設施內等候,但現在幾乎看不見了。

卡車到達時,即可進行卸貨,並把貨品堆放到ASKUL的內部專用托盤(T11型)上進行到貨檢驗(如圖②)。雖然來自ASKUL SCM專線的貨物不需要檢驗,但在那邊到貨的貨品數量仍然很少,ASKUL計畫擴大SCM專線規模。

「隨著收貨效率的提高,我們現在可以更輕鬆地制定計劃。我們知道哪輛卡車上裝載著什麼樣的貨物,會什麼時候到達,這樣我們就可以更有效率地分配入庫工作人員。雖然我們沒有改變入庫作業系統本身的機制,但入庫的處理行數卻有所增加。」天沼先生說。

其他中心也正在進行引進MOVO的工作,日高、橫濱、名古屋、大阪、有明、板橋中心已引進完畢。

托盤運輸AGV

入庫檢驗完畢的托盤商品需要上架,而為了把貨品轉移到料箱式自動倉庫的入庫站,本次還引進了托盤運輸AGV。自2019年9月起,已有10台Geek+的EVEM1R投入使用。以前,這些托盤必須用拖板車,通過人工運送到倉庫的收貨站,而如今則可以節約好幾個人手。

引進AGV後,只需工人將托盤放入泊位附近的托盤升降機(如圖③),幫助移載托盤到AGV上,搬運距離大大縮短。該托盤升降機可存放多個托盤,而AGV則會來到機器出口處自動轉移托盤(如圖④,提升高度為60mm)。AGV(如圖⑤,核定載重1,000kg)將托盤搬運到倉庫入口前方設置的96個臨時存儲站(如圖⑥)。

然後,AGV按照工人指示的時間將托盤搬運到自動料箱式倉庫的入庫站(如圖⑦)。

操作人員將托盤以箱為單位移入入庫輸送機,運送到料箱式自動倉庫(如圖⑧)。未來,這裡將托盤搬運至輸送機的操作也將會進行機器人化。

存儲與入庫過程

自動化倉庫中的大型GTP系統

過去,ASKUL也曾經利用輸送機或人工作業來搬運產品的托盤和箱子,工人手工拆開紙箱並上架,再從貨架上取貨。特別是工人推著小車,在揀貨區的貨架旁走來走去進行揀貨,這佔據了絕大部分的步行時間。為了提高分揀效率,ASKUL在各中心大規模引進了以「不需要人走路的配送中心」理念進行設計的貨到人GTP(Goods To Person)系統,讓料箱自動倉庫和穿梭車自動倉庫相配合,使出庫貨物能自動送到工作人員身邊,無需走動。事實證明,這個系統非常成功。

在AVC關西,GTP系統得到進一步完善,GTP網站數量擴大到60處(橫濱6處),這也是一個亮點。接下來按順序介紹該系統的結構。

首先,將上述入庫料箱存放到料箱自動倉庫中(如圖⑨)。自動化倉儲系統的優點是不受人的身高所制約,可以從地面到天花板,充分利用整個倉儲空間。這在土地成本較高的都市物流中心尤為重要。ASKUL採用的GTP系統,自動化倉庫容量可存放約10萬個料箱,而沒有採用現在流行的貨架搬運機器人(優點是並非固定的大型設備,缺點是無法利用上方空間),包括輸送機在內的GTP系統全部由TOYO KANETSU負責製造維護。

另一方面,以單品出庫的商品要經過拆箱的過程,即工人手工拆開紙箱,然後再把貨品裝入周轉箱(如圖⑩)。拆箱後裝有商品的周轉箱會存放在穿梭車自動倉庫中。拆箱時產生的大量空紙板箱會從上層的卸料輸送機自動運輸到壓縮機。

而周轉箱則會由自動開箱機(如圖⑪)打開後供給到工作站,當周轉箱空出來之後,就會被統一收集,由自動折疊設備折疊存放起來。通過輸送機入庫到穿梭車自動倉庫的周轉箱,將會自動出庫被送到揀貨工作站,這樣工人無需移動,只需定點作業。

【如欲閱讀全文,敬請訂閱】

更多精采文章

- 觀點 LOGISTICS 2021

- 專欄 電商熱戰煽動物流變革風暴

- 專欄 聯網社會趨勢下物流產業之進化

- 封面故事 工業4.0下的智慧供應鏈績效評估

- 封面故事 物流服務能力 『人』才是關鍵

- NEWS 菜鳥物流與伊索匹亞航空 推出冷鏈航空貨運 配送新冠疫苗

- 市場點擊 高標準通行門戶妙在哪?

- 封面故事 類盲盒經濟或是物流的下一個熱點?

- 封面故事 預售迷局是商家的笑臉物流人的無奈

- 封面故事 拎包入住的冷鏈倉庫哪裡找?

- 封面故事 前置倉地產商的新藍海

- 市場點擊 鍋具背後的物流科技

- NEWS 新冠肺炎疫苗如何運用冷鏈科技飛機運送

- NEWS 台北大學活化建國校區攜手國壽產研中心BOT

- NEWS momo富邦媒體台南永康物流中心1/27啟用

- 封面故事 科技改變未來 阿里達摩院發佈2021十大科技趨勢

- NEWS 中華郵政北臺灣郵件作業中心及訓練中心新建工程開工動土

- 專欄 善用客戶旅程地圖法 建立新零售的競爭優勢

- 專欄 Shopify、電商、亞馬遜

- 國際物流 馬來西亞物流服務業投資指引

- 專欄 重新佈局強化供應鏈韌性

- 專欄 區塊鏈技術應用於海運貨櫃運輸之價值

- 專欄 物流 原來能這麼玩 “菜鳥”為全球物流業帶來創新

- 專欄 戰疫物流系列報導-4 供應鏈阻塞

.JPG)

.JPG)

.JPG)